ポテトフレーク インスタントの重要な材料です マッシュポテト, スナック, 食品製造. 高性能 ポテトフレーク生産ライン 原材料だけではなく、あらゆる段階で精密に設計された機器が必要です.

このガイドでは紹介されています 17 必須のマシン 最新のポテトフレーク加工ラインで. 各機器は、効率のために設計されています, 衛生, そして安定した品質.

1. 縦型洗濯機 – 効率的な洗浄と汚れ落とし

縦型ワッシャーは汚れや汚染に対する防御の第一線です.

主な機能:

洗浄室: 制御された洗浄キャビティにより、新鮮なジャガイモをしっかりと洗浄します.

水流制御: 強力かつ穏やかなジェットがジャガイモを傷つけることなく土や破片を取り除きます。.

落石: 重力と密度の差を利用する, 石は効率的に分離されます.

自動排出: きれいなジャガイモは手作業なしで次のステップに移されます。.

2. 横型洗濯機 – 二次洗浄 & 不純物の除去

スパイラル機構と循環水システムで洗浄力を高めたステンレス製マシン.

ハイライト:

給餌を統合, クリーニング, 不純物除去, そして退院.

内部フィルターが水から廃棄物を分離し、衛生的なプロセスを実現します。.

手動洗浄の必要性を減らし、食品グレードの衛生状態を改善します。.

3. 高効率スチームピーリングマシン - 素早い皮の剥離

ユニフォーム用にデザイン, 高圧蒸気処理, この機械はジャガイモの皮をほぐして簡単に取り除きます.

特徴:

回転ドラム設計: 蒸気に均一にさらされるようにする.

自動ロード/アンロード

蒸気室制御: パルプを損傷することなく理想的な剥離を実現する一定の温度.

4. ジャガイモの皮むきステーション – ブラシベースの皮の除去

蒸気ほぐし後, ジャガイモはこのステーションに供給され、回転ブラシが皮を剥ぎます.

利点:

ステンレス鋼構造 耐久性と衛生性を確保します.

廃棄物排出システム 皮を直接廃棄タンクに送ります.

ヘリカルコンベアシステム スムーズな素材の動きを実現.

5. 選別プラットフォーム – 品質管理のための手動検査

スライスする前, 熟練した労働者がコンベアテーブル上でジャガイモを手作業で検査し選別します.

目的:

腐ったものを取り除く, 変形した, または特大の作品.

下流工程での一貫した原材料品質を保証.

6. 精密スライサー – 均一なポテトスライスでより良いフレークを実現

スライサーはジャガイモを一定の薄いスライスにカットします。食感と乾燥の均一性の鍵となります。.

特徴:

刃の厚さを調整可能

低い破損率

高出力と自動排出

7. ブランチングマシン - でんぷん & 砂糖の除去, 微生物制御

湯通しはデンプンの除去と酵素の不活化に重要です.

主な仕様:

温度範囲: 80–90℃

蒸気加熱水槽 均一な漂白を保証します.

スパイラルコンベア 最適な処理のためにスライスを撹拌して搬送します.

8. 冷却機 – 湯通し後の温度制御

冷却したスライスは調理前に色と食感を保持します.

システムコンポーネント:

循環水槽

動きのためのスパイラルパドル

水温監視による酸化制御

9. スチームクッキングマシン – マッシュの最終軟化

スライスをスチームで徹底的に調理してマッシュします.

ハイライト:

サーボ制御式蒸気バルブ

均一な熱分布を実現する二軸スパイラルコンベア

リアルタイムの温度制御, プレッシャー, と送り速度

10. ポテトマッシングマシン – スムーズで一貫したマッシング

調理したジャガイモをマッシュして均一なペーストにする.

スチームクッカーと一体化, パルプ化機により乾燥工程までスムーズに搬送.

11. ドラム乾燥機 – ポテトマッシュをフレークに変える

これがポテトフレーク製造の核心です.

仕様:

表面加熱型高速回転ドラム (150–170℃)

薄層を数秒で乾燥

空気圧ブレードが乾燥フレークをこすり落とします

タッチスクリーン HMI で完全に PLC 制御

12. 一次粉砕機 – 乾燥したシートをフレークの塊に砕きます

ドラム乾燥機に接続, 乾燥したシートを扱いやすいフレークサイズに粉砕します.

空気圧ディフレクター 濡れた物質がシステムに再侵入するのを防ぎます.

13. サイクロンコンベヤ – 効率的な空気輸送

遠心空気流を使用して、フレークを粉砕機から成形または造粒システムに移動します。.

利点:

可動部品がない → メンテナンスの手間がかからない

密閉式→粉塵ゼロ, よりクリーンな環境

14. 振動ふるい – 正確なフレークサイズの分離

形状と粒子サイズに基づいてフレークを選別します.

コンポーネント:

ステンレスフレーム

正確なグレーディングのための複数のスクリーンレイヤー

バキュームまたはサイクロンフィーダーとのシームレスな統合

15. ポテトフレークグラインダー – 最終粉砕

フレークをより細かい顆粒または粉末に変換します.

重要な機能:

調整可能な研削粗さ

高速ローターシステム

製品の均一性と純度を保証します

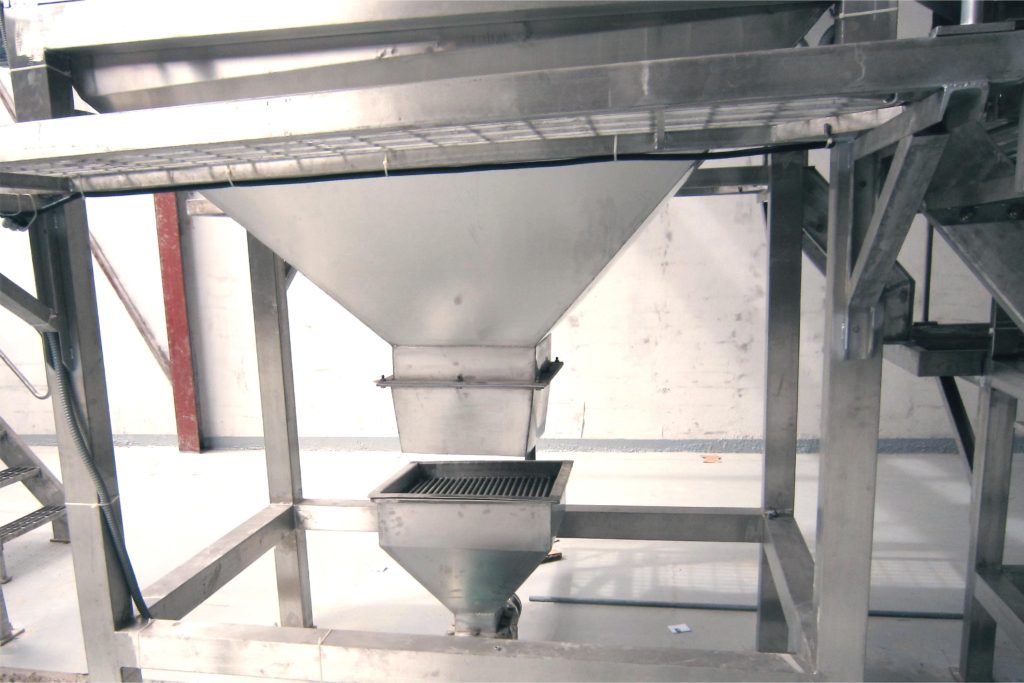

16. 計量 & 分注ステーション – 精密充填とバッチ制御

包装前の最終的なポテトフレークまたはパウダーの量を監視および制御します.

利点:

過剰充填の無駄を削減

顧客満足度の向上

自動包装ラインとの統合に最適

17. 真空またはヒートシール包装システム

工業グレードのパッケージングでプロセスを完了します.

オプションには以下が含まれます:

PE袋ヒートシール

外袋のステッチ (例えば, ジュートまたはプラスチック織物)

密封された袋を保管場所またはパレタイジングゾーンに移動するコンベアシステム

サンプルの技術パラメータ

| パラメータ | 値の範囲 |

|---|---|

| 最終フレーク水分 | 6–8% |

| かさ密度 | 250-350kg/m3 |

| フレークサイズ | 1–3mm |

| 処理能力 | 0.5–5トン/時 |

| 調理時の蒸気圧力 | 0.6–1.2MPa |

| ドラム乾燥機の表面温度. | 150–170℃ |

結論

完全に統合された ポテトフレーク生産ライン これらに基づいて構築された 17 コアマシンが高効率を実現, 優れた製品品質, そして一貫したパフォーマンス. 新しいプラントを建設する場合でも、既存のプラントをアップグレードする場合でも, 競争の激しい食品加工業界で成功するには、各段階で適切な機器を選択することが重要です.

ポテトフレークラインの構築に関して専門家のサポートが必要です?

✅ カスタマイズされたデザインについてはお問い合わせください, 機械仕様, そしてレイアウト計画.

コメントする